通過焊裝工藝仿真系統對汽車主機廠數字化二次開發案例

1.項目背景

某汽車主機廠公司自主乘用車品牌不斷發展壯大,產品開發速度快速提升,工藝規劃設計的工作量也越來越大,需要對已有數字化系統進行局部功能二次開發,提升工作效率及數據準確性。

2.實施內容

二次開發

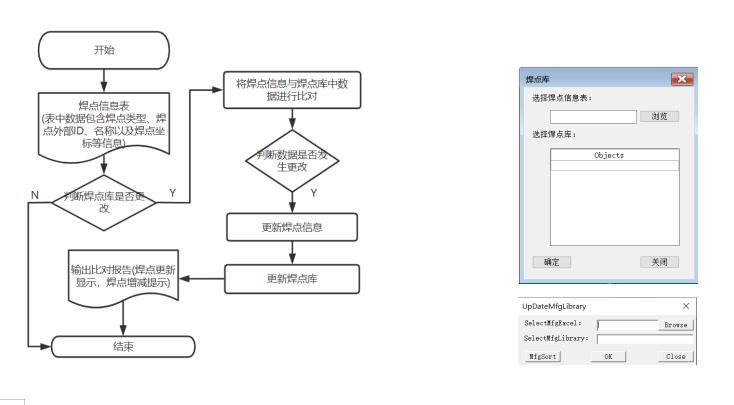

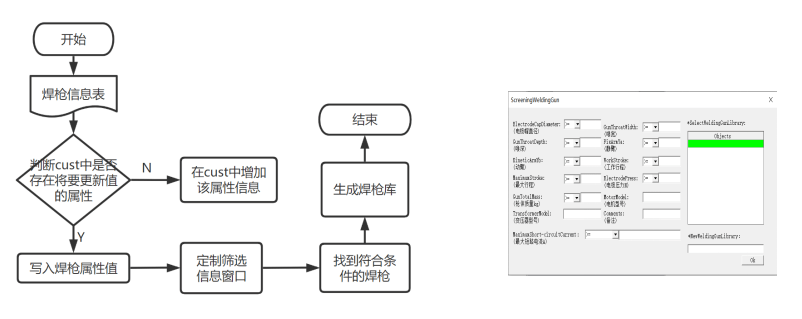

通過焊裝工藝仿真系統(Tecnomatix)并結合具體業務需求,對焊點多版本批量導入并自動檢查更新進行快速工具二次開發,同時定制開發焊槍屬性信息以及篩選工具,方便后續工藝仿真工作。

3.成功關鍵

? 標準化的實施流程

汽車行業數字化項目實施標準不斷積累與完善,現已形成完整的標準實施流程,包含項目實施階段的劃分、項目任務分配、項目交付物、詳細操作說明等具有詳細標準。

? 客戶積極參與

客戶的種子隊員積極參與整個項目,共同對開發流程及數據標準進行定義,在項目實施過程中邊學邊干,項目結束后種子隊員完全掌握了開發的功能在工藝中體現的價值以及基本信息導出表。

4.實施成果

? 更新標準焊槍庫

結合本次開發業務特點,重新梳理并更新標準焊槍庫等,供后續項目工藝規劃和分析參考使用。

? 建立了工藝規劃和仿真平臺的應用規范

結合本次開發業務特點,更新定義工藝規劃和仿真的應用規范,以規范工藝工程師的行為,提高工作效率,保證工作質量。

? 實現各類工藝技術文件的編制輸出

通過對焊槍數字化工廠軟件的二次開發,實現焊槍屬性的寫入,基本焊槍的篩選以及導出焊槍的顯示表,大大減少工程師編制各種工藝輸出文件的工作量,并統一輸出物格式。

通過對焊點部分的二次開發,實現焊點的更新,導出更新的焊點信息表方便檢查。

5.結語

通過北京迪基透科技有限公司的Tecnomatix數字化規劃軟件的二次開發應用,客戶的規劃流程更加規范清晰,分析和驗證方面實現科學、準確、快速的目的,將非常有利于將來生產線改造,產能提升和新產品共線等方面的工作;使TECNOMATIX逐步形成規劃日常工作使用的工具,形成統一的管理平臺,實現內部數據唯一性和信息共享。